-

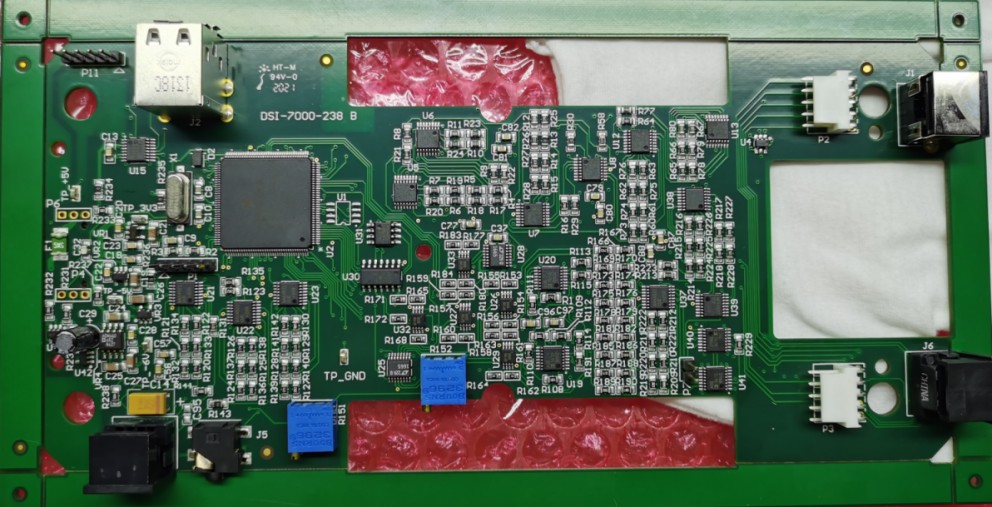

Производство сборка печатных плат для бытовой электроникиВедущий китайский поставщик потребительских печатных плат и комплектующих для их сборкиВ послед...Читать далее

Производство сборка печатных плат для бытовой электроникиВедущий китайский поставщик потребительских печатных плат и комплектующих для их сборкиВ послед...Читать далее -

Сборка медицинских печатных платПроизводитель медицинских печатных плат для сборки – Универсальное обслуживаниеМедицинские приб...Читать далее

Сборка медицинских печатных платПроизводитель медицинских печатных плат для сборки – Универсальное обслуживаниеМедицинские приб...Читать далее -

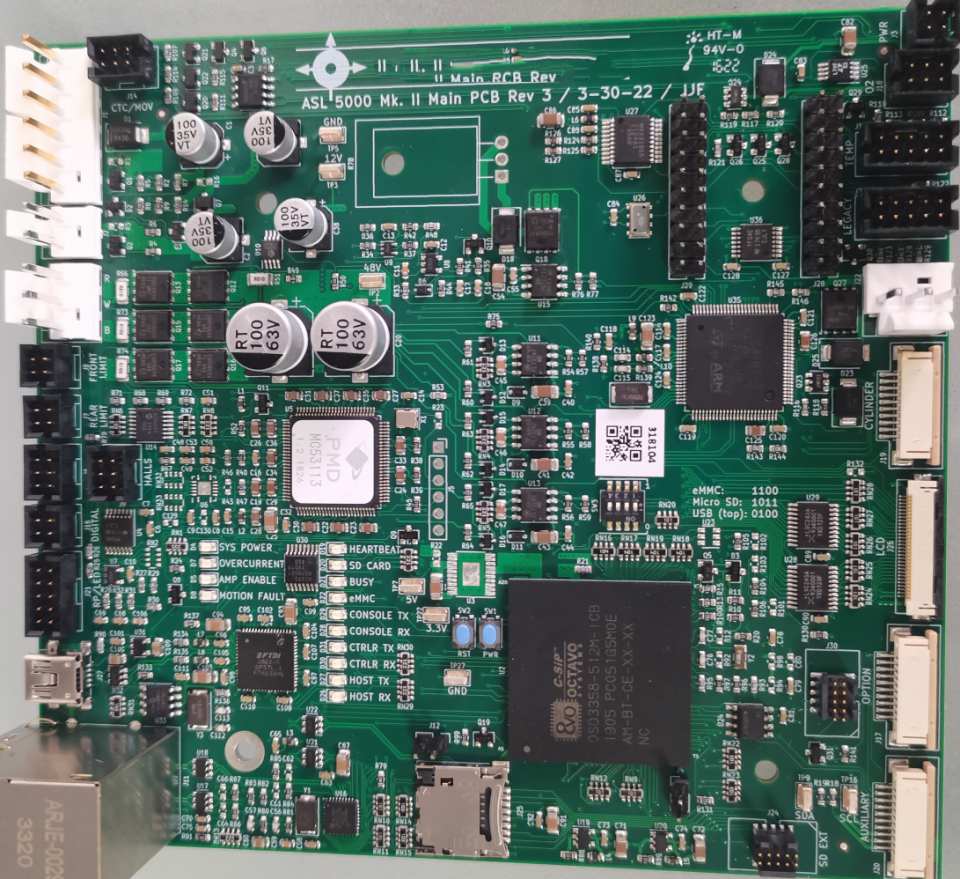

Производитель печатных плат промышленного контроля в сбореСборка печатных плат промышленного управления - Производители, поставщики, фабрики PCBA из Кита...Читать далее

Производитель печатных плат промышленного контроля в сбореСборка печатных плат промышленного управления - Производители, поставщики, фабрики PCBA из Кита...Читать далее -

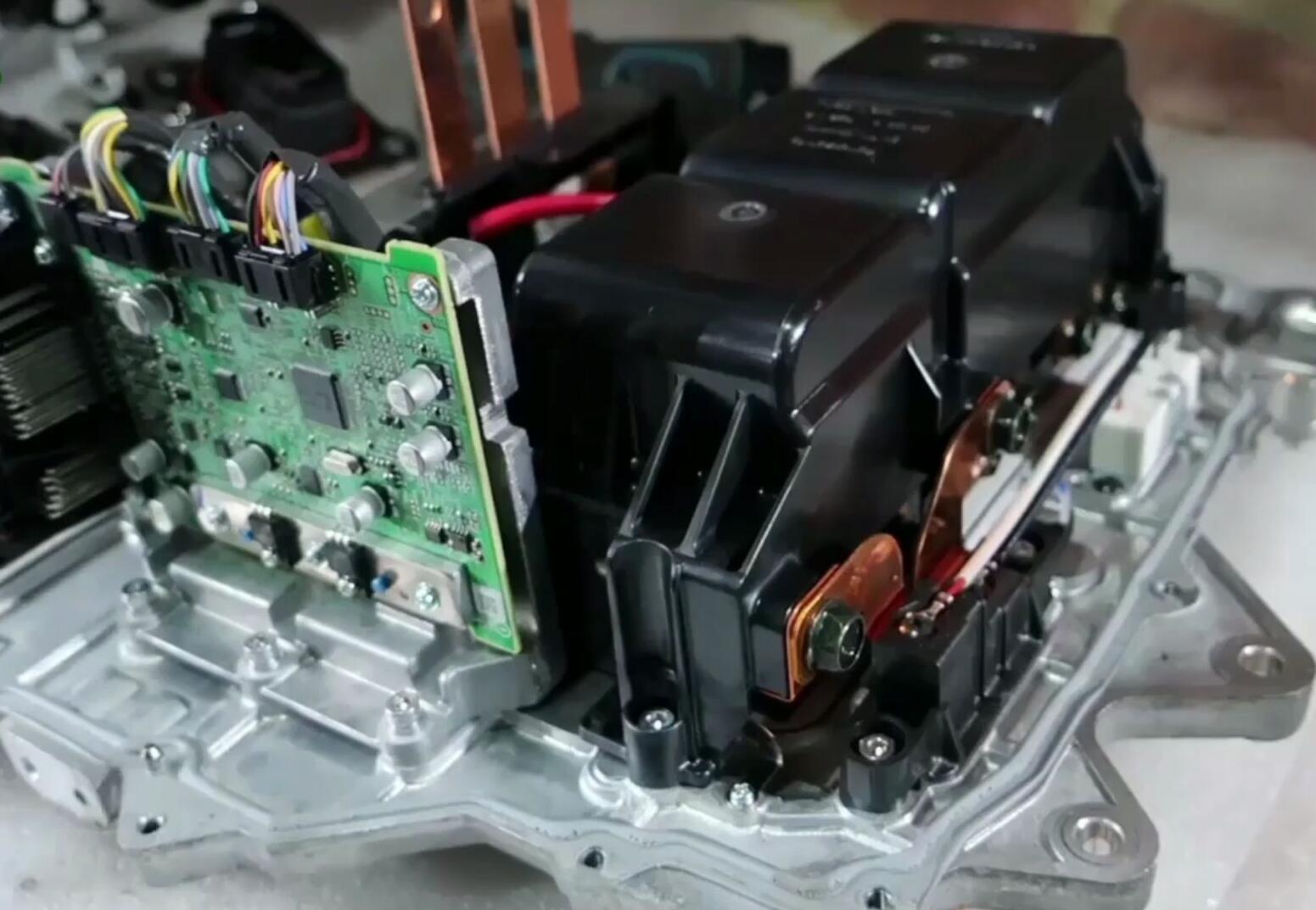

Комплексные решения по изготовлению и сборке печатных плат для автомобильной промышленностиУслуги по изготовлению печатных плат для автомобильной промышленностиЧто такое автомобильная пе...Читать далее

Комплексные решения по изготовлению и сборке печатных плат для автомобильной промышленностиУслуги по изготовлению печатных плат для автомобильной промышленностиЧто такое автомобильная пе...Читать далее

Сборка печатной платы

Сборка печатных плат, производство печатных плат и сервис по сборке электроники, компания по производству электроники – Hitech Circuits Co., Limited

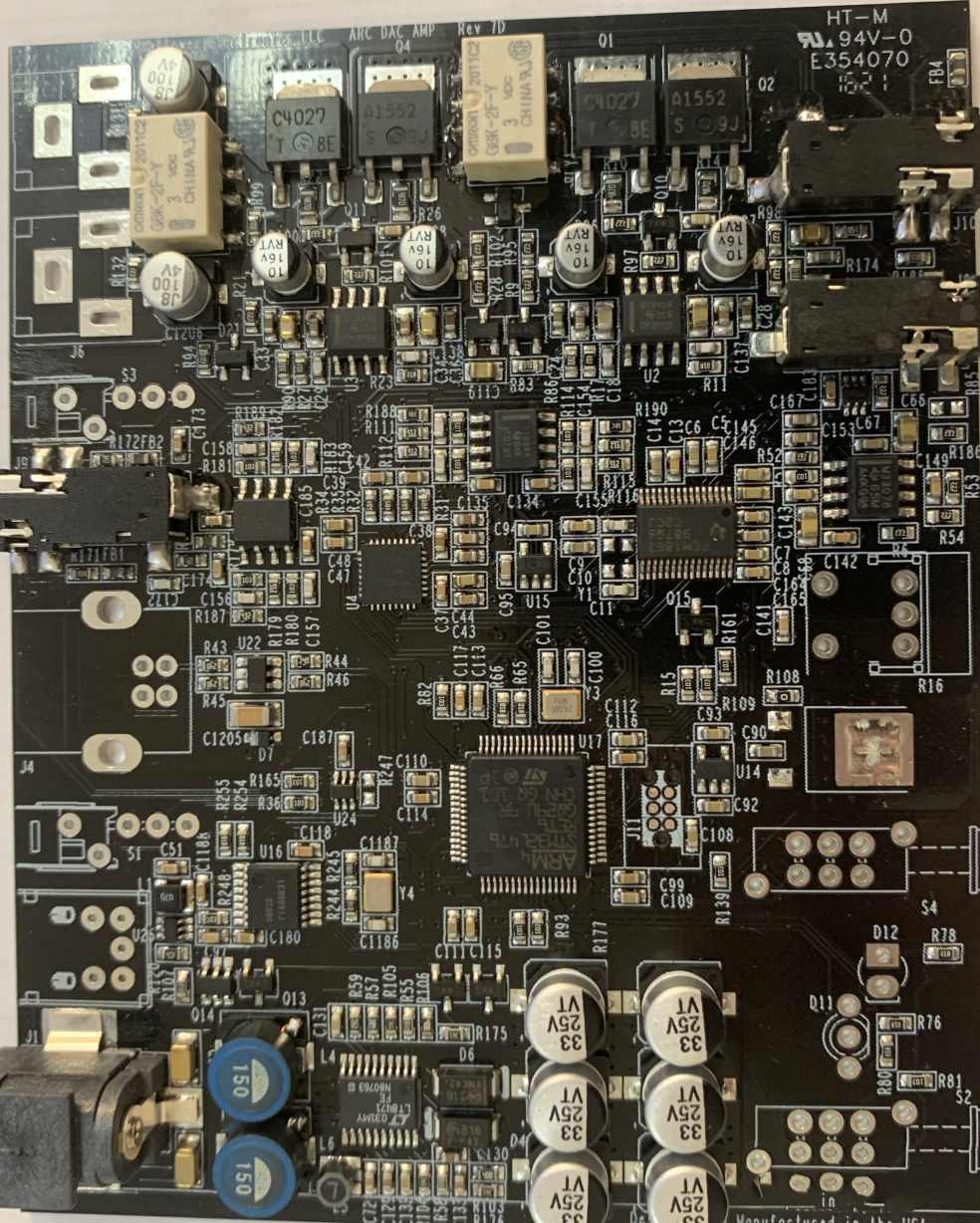

Являясь ведущим поставщиком услуг по сборке печатных плат в Китае, Hitech Group предлагает высококачественные, экономически эффективные, экспресс-продукты для печатных плат и обеспечивает производство печатных плат, производство электронных сборок, поиск компонентов, сборку коробок и тестирование PCBA для наших клиентов.

Для небольших объемов проектов по сборке печатных плат мы предлагаем быстрые сроки поставки от 8 до 48 часов при наличии готовых компонентов.

Независимо от того, являетесь ли вы инженером-электриком, разработчиком продукта, системным интегратором или производителем, который ищет изготовление и сборку печатных плат, или изготовление и сборку печатных плат, или услуги по электронной сборке (electronic PCB assembly), или недорогое предприятие по сборке печатных плат, команда Hitech Circuits по сборке печатных плат станет для вас идеальной печатной платой сборочный цех в Китае.

Что такое сборка печатной платы?

Это этап производственного процесса, на котором вы заполняете пустую плату электронными компонентами, необходимыми для превращения ее в функциональную печатную плату. Именно эти компоненты превращают плату в схему, которая позволяет электронному изделию функционировать. Сборка печатной платы обычно происходит с помощью одного из двух процессов:

1. Технология поверхностного монтажа

SMT: SMT расшифровывается как “Технология поверхностного монтажа“. Компоненты SMT имеют очень небольшие размеры и поставляются в различных упаковках, таких как 0201, 0402, 0603, 1608 для резисторов и конденсаторов. Аналогично для интегральных схем ICs у нас есть SOIC, TSSOP, QFP и BGA.

Сборка SMT-компонентов очень сложна для человеческих рук и может занимать много времени, поэтому в основном она осуществляется с помощью автоматизированных машин для подбора и установки компонентов.

2. Изготовление сквозных отверстий

THT: THT расшифровывается как "технология сквозных отверстий". В качестве примера можно привести компоненты с выводами и проводами, такие как резисторы, конденсаторы, индукторы, микросхемы PDIP, трансформаторы, транзисторы, IGBT, MOSFETS.

Компонент необходимо вставить с одной стороны печатной платы и потянуть за ножку с другой стороны, отрезать ножку и припаять ее. Сборка компонентов THT обычно выполняется ручной пайкой и является относительно простой.

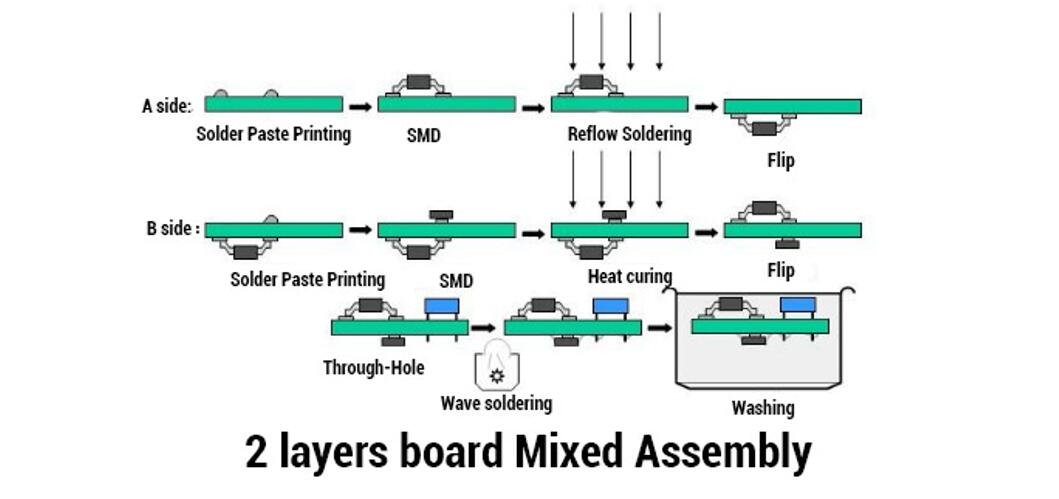

Методы сборки печатных плат

Существует только два распространенных метода PCBA, доступных для использования разработчиком печатных плат. Эти методы заключаются в следующем:

1. Автоматизированные технологии сборки печатных плат

Как правило, в этом случае используется современное оборудование, полностью автоматизированное. Например, компоненты поверхностного монтажа позиционируются с помощью автоматизированной машины pick and place.

Для компонентов поверхностного монтажа обычно используется пайка оплавлением в печи оплавления. Для нанесения паяльной пасты на печатную плату также используется автоматизированный паяльный трафарет.

Наконец, для подтверждения и проверки качества PCBA используются высокотехнологичные инспекционные машины. Некоторые из них включают: Автоматизированная оптическая инспекционная машина (АОИ), рентгеновские инспекционные машины и т.д.

Прежде всего, благодаря точному контролю, управлению пайкой, отсутствию участия человека и универсальности машин.

Эта технология обеспечивает максимальную эффективность, согласованность выпускаемой продукции и ограничение дефектов.

2. Ручные методы сборки печатных плат

Этот метод наиболее предпочтителен для использования с деталями со сквозными отверстиями, которые необходимо размещать на плате вручную. Кроме того, для таких сквозных отверстий целесообразно использовать пайку волной. Обратите внимание, что при сборке через отверстия необходимо разместить компоненты и электронику на печатной плате.

После этого с помощью пайки волной припаиваются выводы. Как правило, для установки компонента в отмеченный PTH требуется человек. После этого необходимо перенести печатную плату на следующую станцию, где следующий сотрудник будет заниматься закреплением другой детали.

Каковы преимущества SMT-сборки печатных плат?

SMT-сборка обеспечивает множество преимуществ, и вот некоторые из них:

Он может быть использован для установки небольших компонентов.

При SMT компоненты могут быть размещены на обеих сторонах платы.

Обеспечивается высокая плотность размещения компонентов.

Для поверхностного монтажа требуется сверлить меньше отверстий, чем для сквозного.

Он требует низких начальных затрат и времени на организацию серийного производства.

SMT - это более простой и быстрый автоматизированный монтаж по сравнению со сквозными отверстиями.

Ошибки, связанные с размещением компонентов, можно легко исправить.

Печатные платы поверхностного монтажа отличаются прочными соединениями, которые легко выдерживают вибрации.

Какие методы используются в технологии поверхностного монтажа?

Существует несколько методов для процесса оплавления. После нанесения паяльной пасты или смеси флюсов на плату и размещения компонентов платы направляются в печь для пайки оплавлением. Методы, используемые для пайки оплавлением, включают инфракрасные лампы, конвекцию горячим газом, фторуглеродные жидкости с высокой температурой кипения и так далее.

Какие различные методы тестирования используются при сборке печатных плат SMT?

Hitech Circuits как производитель печатных плат в сборе, мы проводим следующие испытания и инспекции, чтобы гарантировать качество печатных плат для поверхностного монтажа.

Автоматический оптический контроль (AOI): Он выполняется до и после пайки для определения расположения компонентов, наличия и качества припоя.

Рентгеновское тестирование: При этом типе тестирования оператор полагается на рентгеновские снимки печатной платы для проверки паяных соединений и бессвинцовых компонентов, таких как четырехслойные плоские пакеты и решетки с шариковой решеткой, которые обычно не видны невооруженным глазом.

Внутрисхемное тестирование (ICT): Этот метод используется для обнаружения производственных дефектов путем тестирования электрических свойств SMT-сборки.

Какой тип файлов или документов я должен отправить для сборки печатной платы SMT?

Файлы Gerber: Файл содержит все детали физических слоев платы, включая паяльные маски, медные слои, данные о сверлении, легенды и т.д.

Ведомость материалов (BOM): Содержит информацию о перечне элементов, необходимых для изготовления печатной платы, и инструкции по изготовлению.

Файл выбора и размещения: этот файл содержит информацию обо всех компонентах, которые будут использоваться в конструкции печатной платы, их повороте и координатах X-Y.

Весь процесс сборки печатной платы

1. Машина для погрузки голых плат

Первым шагом при сборке печатной платы является размещение необработанных плат на стойке, и машина автоматически отправит платы одну за другой на линию сборки SMT.

2. Печать паяльной пасты

Когда печатная плата находится на производственной линии SMT, во-первых, мы должны напечатать на ней паяльную пасту, и паяльная паста будет напечатана на подушечках печатной платы. Эти паяльные пасты расплавятся и припаяют электронные компоненты к печатной плате, когда она пройдет через высокотемпературную печь для оплавления.

Кроме того, при тестировании новых продуктов некоторые люди будут использовать пленочный картон / клейкий картон вместо паяльной пасты, что может повысить эффективность настройки SMT-машин.

3. Машина для контроля паяльной пасты (SPI)

Поскольку качество печати паяльной пастой связано с качеством сварки последующих деталей, некоторые фабрики SMT будут использовать оптическую машину для проверки качества паяльной пасты после печати паяльной пасты, чтобы обеспечить стабильное качество. Если на плате есть плохо отпечатанная паяльная паста, мы смоем с нее паяльную пасту и перепечатаем заново или удалим излишки паяльной пасты, если на ней есть излишки паяльной пасты.

4. Высокоскоростная машина SMT

Обычно мы сначала помещаем на печатную плату несколько небольших электронных деталей (таких как небольшие резисторы, конденсаторы и катушки индуктивности), которые будут слегка приклеены паяльной пастой, только что нанесенной на печатную плату, так что даже если скорость печати очень высокая, а детали на доске не будет отпадать. Но крупные детали не подходят для использования в таких высокоскоростных SMT-машинах, что замедлит скорость сборки мелких деталей. И детали будут сдвинуты с исходного положения из-за быстрого перемещения платы.

5. Универсальная машина SMT

Универсальная SMT-машина также известна как "медленная машина", на ней собираются крупные электронные компоненты, такие как BGA IC, разъемы и т.д., эти детали требуют более точного позиционирования, поэтому выравнивание очень важно. Для подтверждения положения деталей используется фотокамера, поэтому скорость работы значительно ниже, чем у высокоскоростной SMT-машины, которую мы использовали ранее. Из-за размеров компонентов здесь не все они упакованы в ленту и катушку, некоторые могут быть упакованы в лотки или трубки. Но если вы хотите, чтобы SMT-машина распознавала лотки или упаковочные материалы в форме трубок, необходимо настроить дополнительную машину.

Как правило, традиционные SMT-машины используют принцип всасывания для перемещения электронных компонентов, и для успешного размещения деталей на них должна быть плоская поверхность, чтобы всасывающее сопло SMT-машины могло их поглотить. Однако некоторые электронные компоненты не имеют плоской поверхности для этих машин, и необходимо заказывать специальные насадки для этих деталей особой формы, или добавлять плоскую ленту на детали, или надевать плоский колпачок для этих электронных компонентов.

6. Ручной контроль деталей или визуальный контроль

После сборки всех деталей на высокоскоростной SMT-машине или универсальной SMT-машине и перед прохождением через высокотемпературную печь оплавления мы устанавливаем здесь станцию визуального контроля и выбираем детали с отклонениями, платы с отсутствующими компонентами и т.д, Кроме того, некоторые крупные электронные детали или традиционные DIP-детали или по каким-то особым причинам не могут быть обработаны SMT-машиной, они будут размещены на печатной плате вручную.

7. Печь для оплавления

Целью печи для оплавления является расплавление паяльной пасты и образование неметаллического соединения на ножках компонентов и печатной плате, что означает пайку электронных компонентов на печатной плате. Кривые повышения и понижения температуры часто влияют на качество пайки всей печатной платы. В соответствии с характеристиками материалов для припоя, обычно печь для оплавления устанавливает зону предварительного нагрева, зону замачивания, зону оплавления и зону охлаждения для достижения наилучшего эффекта пайки.

Например, температура плавления бессвинцовой паяльной пасты SAC305 составляет около 217°C, что означает, что температура печи для оплавления должна быть выше температуры плавления для переплавки паяльной пасты. Более того, максимальная температура в печи оплавления не должна превышать 250°C, в противном случае многие детали будут деформированы или расплавлены, поскольку они не выдержат такой высокой температуры.

По сути, после того, как печатная плата прошла через печь для оплавления, сборка всей печатной платы практически завершена. Если есть детали, спаянные вручную, нам нужно перейти к процессу погружения, а затем мы должны проверить качество после оплавления в печи отделом контроля качества.

8. Автоматический оптический контроль (AOI)

Основная цель настройки AOI заключается в том, что некоторые платы высокой плотности не могут пройти следующий тест ICT, поэтому мы использовали проверку AOI для его замены. Но даже при использовании проверок AOI все равно остаются "слепые зоны" для такой проверки, например, припойные площадки под компонентами не могут быть проверены с помощью AOI. В настоящее время он может только проверить, есть ли проблемы с боковым расположением деталей, отсутствующие детали, смещение, направление полярности, паяные перемычки, отсутствие пайки и т.д., Но не может проверить паяемость BGA, значение сопротивления, значение емкости, значение индуктивности и качество других компонентов, поэтому проверка AOI пока не может полностью заменить Тест на ICТ.

Таким образом, все еще существует некоторый риск, если для замены тестирования ICТ используется только проверка AOI, но тестирование ICТ также не гарантирует на 100% хорошее качество, мы предлагаем объединить эти два способа, чтобы убедиться в хорошем качестве.

9. Машина для разгрузки печатных плат

После того, как плата будет полностью собрана, она будет убрана в устройство для снятия изоляции, которое было разработано таким образом, чтобы позволить SMT-машине автоматически выбирать и размещать плату без ущерба для качества печатной платы.

10. Визуальный осмотр готовой продукции

Обычно на нашей производственной линии SMT имеется зона визуального контроля, независимо от того, есть ли станция AOI или нет, и это поможет проверить, нет ли каких-либо дефектов после завершения сборки печатных плат. Если есть станция AOI, это может сократить количество работников визуального контроля на нашей линии SMT и снизить потенциальную стоимость, а поскольку по-прежнему необходимо проверять некоторые места, о которых нельзя судить с помощью AOI, многие фабрики SMT будут предоставлять шаблоны визуального контроля в основном на этой станции, что удобно для визуального осмотра работник должен проверить некоторые ключевые детали и полярность компонентов.

11. Процесс DIP

Процесс DIP является очень важным процессом во всей обработке PCBA, и качество обработки напрямую влияет на функциональность плат PCBA, поэтому необходимо уделять процессу DIP больше внимания. Существует множество предварительных подготовительных операций к процессу DIP. Основным процессом является предварительная обработка электронных компонентов, например, обрезка дополнительных выводов для некоторых DIP-компонентов. Наши сотрудники получают компоненты в соответствии со списком спецификаций, проверяют правильность номеров деталей и спецификаций, а также выполняют предпроизводственную предварительную обработку в соответствии с образцами PCBA. Этапы работы следующие: Использование различного сопутствующего оборудования (автоматического станка для резки конденсаторных выводов, станка для гибки перемычек, автоматического станка для формовки диодов и триодов, автоматического станка для формовки лент и других машин) для обработки.

12. Тест ICT

Тест на обрыв/короткое замыкание печатной платы (ICT, In-Circuit Test), Цель теста ICT - проверка наличия обрыва или короткого замыкания компонентов и цепей на печатной плате. Кроме того, с его помощью можно измерить основные характеристики большинства компонентов, такие как сопротивление, емкость и индуктивность, чтобы судить о том, повреждены ли эти компоненты, не соответствуют ли они требованиям или отсутствуют и т.д. после прохождения через высокотемпературную печь оплавления.

Испытательные машины для ИКТ делятся на современные и базовые. Базовые испытательные машины для ИКТ обычно называются MDA (Manufacturing Defect Analyzer). Они предназначены для измерения основных характеристик электронных компонентов и определения обрывов и коротких замыканий, о которых мы говорили выше.

В дополнение ко всем функциям базовых ИКТ-тестеров, современные ИКТ-тестеры могут также тестировать весь PCBA с помощью питания, приступать к тестированию плат PCBA, задавая программу в тестовой машине. Преимущество заключается в том, что она может имитировать работу печатной платы в условиях реального включения питания, этот тест может частично заменить следующую функциональную испытательную машину (Function Test). Но стоимость испытательного приспособления для этого продвинутого ИКТ-теста, вероятно, может позволить купить автомобиль, это слишком дорого, и мы предлагаем использовать его в продуктах массового производства.

13. Функциональный тест PCBA

Функциональное тестирование призвано компенсировать тест ICT, поскольку ICT проверяет только обрыв и короткое замыкание на плате PCBA, а другие функции, такие как BGA и другие функции, не тестируются, поэтому необходимо использовать машину функционального тестирования для тестирования всех функций на всей плате PCBA.

14. Разделочная доска (де-панель монтажной платы)

Обычно печатные платы выпускаются в виде панелей, которые затем собираются для повышения эффективности SMT-производства. Это означает, что в одну панель помещается несколько отдельных плат, например, "два в одном", "четыре в одном" и т.д. После завершения всех процессов сборки печатной платы ее необходимо разрезать на отдельные платы, а для некоторых печатных плат, состоящих только из одной платы, также необходимо отрезать некоторые лишние края платы.

Существует несколько способов резки печатной платы. Можно выполнить V-образный разрез с помощью ножевого отрезного станка (Scoring) или непосредственно вручную отломить плату (не рекомендуется). Для более плотных печатных плат можно использовать профессиональный разделительный станок или фрезерный станок для разделения платы без повреждения электронных компонентов и печатных плат, но при этом стоимость и время работы будут несколько больше.

Почему стоит выбрать производителя печатных плат Hitech Circuits для реализации своих проектов по сборке печатных плат?

Существует несколько производителей печатных плат, специализирующихся на услугах по сборке печатных плат. Однако сборка печатных плат Hitech Circuits выделяется благодаря следующему:

Помощь в закупке материалов:

Технически, при оказании услуг по сборке печатных плат ответственность за качество деталей несет производитель; однако мы облегчаем вашу работу, помогая вам сделать правильный выбор. Мы можем помочь вам приобрести все ваши детали одного типа с единым номером детали, благодаря нашей цепочке поставок и сети поставщиков, а также опыту. Это экономит время и затраты, связанные с заказом отдельных деталей в соответствии с вашим планом.

Процедуры тестирования:

Мы уделяем большое внимание качеству и поэтому применяем строгие процедуры тестирования на каждом этапе сборки и после завершения.

Быстрые сроки выполнения заказа:

Наше хорошо оснащенное производство и необходимые инструменты позволяют нам выполнять ваши требования точно в срок, без ущерба для качества и функционирования печатных плат. На простые проекты мы отвечаем в течение 24-48 часов.

Экономическая эффективность:

Хотя сборка печатных плат является экономически выгодной альтернативой, мы делаем еще один шаг вперед и гарантируем, что детали, которые вы перечислите, будут хорошего качества и подойдут для ваших требований. Кроме того, вы можете контролировать поток деталей и пополнять его по мере необходимости. Это избавляет от необходимости покупать дополнительные запасы и хранить их.

Быстрое предложение:

Мы предлагаем краткое ценовое предложение, основанное на вашей спецификации. Все, что вам нужно, - это подробная спецификация, файлы Gerber, список требований к вашей заявке и количество.

Мы не из тех, кто стоит на месте, именно поэтому мы используем новейшее оборудование и лучшие умы для создания ваших проектов печатных плат. Мы постоянно держим руку на пульсе последних тенденций. И в результате мы знаем, как обеспечить высочайшие стандарты сборки печатных плат в соответствии со всеми вашими требованиями.

Наша преданная своему делу, дружелюбная команда обслуживания клиентов также означает, что мы поддерживаем вас на каждом шагу. Предлагаем наши экспертные рекомендации для обеспечения полного проекта печатной платы, который вас устроит.

Свяжитесь с нами сегодня

Независимо от того, какие у вас потребности в сборке печатных плат, мы всегда стремимся предложить эффективные и надежные решения. Для получения дополнительной информации о наших услугах, не стесняйтесь связаться с нами сегодня, чтобы получить ценовое предложение без каких-либо обязательств.

+86-755-29970700 or +86-(0)181 2646 0264

sales@hitechpcb.com; sales18@hitechcircuits.com

3F, B5 Dong, Zhimeihuizhi, FuYong, Bao’an Dist. Shenzhen, GuangDong, China 518103

Китайский язык

Китайский язык Английский язык

Английский язык  Русский язык

Русский язык Испанский язык

Испанский язык Португальский язык

Португальский язык